Резка металла является одной из наиболее известных отраслей металлообработки, и существует два основных типа резки металла: механическая резка и термическая резка. Как следует из названия, основное различие между термической и механической резкой заключается в приспособлении, используемом для выполнения процесса резки.

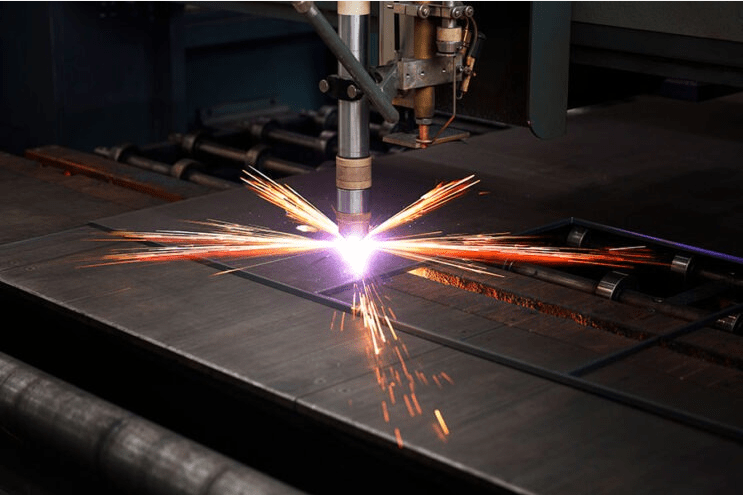

Как механическая, так и термическая резка состоит из множества возможных вариантов реальных видов резки металла. Например, плазменная резка подпадает под категорию термической резки, поскольку сам процесс основан на использовании ионизированного газа для резки металла.

Процесс плазменной резки можно использовать для резки металла различной толщины, от относительно тонкого листового металла до толстых металлических пластин. Как и любой другой метод или подход к резке металла, плазменная резка имеет свои преимущества и проблемы. Тем не менее, природа этой темы требует от нас в первую очередь разобраться в том, что такое плазма.

Плазма — четвертое состояние вещества, отличное от трех общеизвестных — жидкости, твердого тела и газа. Плазму можно найти в естественных условиях в верхних слоях атмосферы нашей планеты. Он также является частью высокотемпературного огня и освещения. И молния, и атмосфера — не самые лучшие места для сбора плазмы, поэтому для плазменной резки используется термический метод.

Плазму можно получить, используя сильное нагревание газа, отсюда и другое определение плазмы. В этом определении плазма описывается как «ионизированное газоподобное вещество, проводящее электричество». Плазма используется не только в промышленных целях — она уже давно является частью жизни любого человека, причем наиболее известными примерами являются люминесцентные лампы, неоновые вывески и плазменные телевизоры.

Сам по себе процесс плазменной резки не представляет особой сложности – основной инструмент нагнетает в сопло некоторое количество газа. Он преобразует его в плазму перед контактом с металлической деталью. Преобразование осуществляется с помощью электрического тока, достаточно сильного, чтобы вызвать процесс ионизации газа, превращая его в плазму.

В процессе плазменной резки для производства плазмы используется электрический ток, что является основной причиной, по которой именно этот процесс часто называют процессом плазменно-дуговой резки. Что касается резки металлического куска указанной плазмой, то две важные части этого процесса сильно различаются (плавление металлического куска и выдувание полученного расплавленного металла).

Если говорить конкретно об использовании плазмы для плавления металлической детали, то для плазменной резки существует специальный аппарат, который состоит из трех основных частей:

- Источник питания. Как следует из названия, основной целью источника питания является обеспечение энергией, необходимой для поддержания постоянной плазменной дуги после начала процесса ионизации. Существуют некоторые варианты источников питания при плазменной резке, но наиболее распространенные из них всегда находятся в диапазоне от 240 до 400 В постоянного тока (или для краткости В постоянного тока).

- Схема. Как мы упоминали ранее, процесс ионизации запускается электрическим током – и основная цель пусковой цепи – обеспечить этот ток, электрическую дугу высокой интенсивности, чтобы инициировать процесс ионизации текущего газа. Сама дуга может быть инициирована либо с помощью «свободного старта», либо с помощью движущегося электрода, причем напряжение этого тока обычно колеблется в пределах 5000-10000 вольт при частоте ~2 МГц.

- Факел. И последнее, но не менее важное: горелка является частью этого прибора, которая удерживает на месте сопло и электрод. Также относительно часто горелку используют для охлаждения, поскольку по понятным причинам весь прибор во время работы нагревается до чрезвычайно высоких температур.

Нельзя сказать, что у такого аппарата нет никаких других дополнений – вариаций плазменной резки довольно много, и некоторые из них способны значительно улучшить результаты процесса.

Например, можно впрыскивать воду в плазменную дугу, образующуюся в процессе плазменной резки – и этот вариант плазменной резки называется впрыском воды. Впрыск воды в этот процесс в целом приводит к ряду улучшений по сравнению с классическим процессом плазменной резки, таких как более высокая пиковая температура плазмы, снижение эрозии сопла, более высокая скорость резки, а также лучшее качество резки.

Поскольку мы уже начали с воды, справедливо отметить, что ее не обязательно вводить непосредственно в поток плазмы — этот метод называется водяным кожухом. Его можно использовать для снижения общего шума и увеличения срока службы сопла плазменной резки.

В качестве альтернативы, для достижения того же эффекта металлическую деталь можно погрузить в воду на глубину до 60 мм. Однако, поскольку этот метод никак не взаимодействует с уровнями сужения, при использовании этого типа плазменной резки практически невозможно добиться улучшения производительности.

Помимо введения воды, существуют и другие методы сужения плазменного потока. В методе двойного газа для этих целей используется вторичный газовый поток – он действует как защитный поток, так и сжимающий поток, обеспечивая как повышенную эффективность, так и более высокую степень эффекта «сдувания».

Общий процесс превращения газа в плазму также не совсем высечен – также можно заменить газ воздухом и генерировать из него плазму, используя метод воздушной плазмы. Для этого требуется специальный тип электрода (цирконий или гафний в сочетании с медным держателем), который сложнее и дороже получить, поэтому его не так просто заменить дорогой газ обычным воздухом.

Существует также несколько других методов плазменной резки, например, метод плазменно-дуговой резки с высокими допусками, который был создан, чтобы попытаться преодолеть огромный разрыв в качестве резки между лазерной резкой и всеми другими методами, но у него есть свои преимущества. у него есть ограничения по толщине материала и общим характеристикам скорости резания, поэтому он используется не так часто.

В общем, плазменная резка — довольно популярный метод резки, хоть и достаточно сложный, но с его помощью также создается множество приборов и металлических деталей, поэтому рынок плазменной резки высококонкурентен.